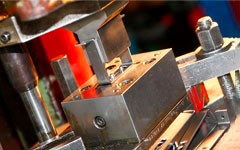

Штамповка подразумевает пластическую деформацию металлических заготовок посредством давления, в результате которой изменяются их размеры и формы. Формирование деталей в данном случае выполняется при помощи специального устройства, которое осуществляет механическое воздействие на материал.

Штамповка может проводиться посредством разных механизмов – гидравлических и кривошипных прессов, молотов, кузнечно-штамповочных автоматов, горизонтально-ковочных машин. В рамках крупносерийного производства для процедуры требуются автоматы, различные манипулирующие устройства и автоматизированные линии, значительно повышающие общую производительность труда.

Необходимость штамповки деталей на заказ

Человечество использует штамповку с давних времен: она походит от ковки металлов, эволюционировавшей вместе с людьми, и без которой было невозможно создавать оружие, строительные инструменты и орудия труда.

К современным методам создания деталей предъявляются очень высокие требования с точки зрения точности и экономичности. В процессе резки металла образуется большое количество стружки, однако при штамповке материал расходуется максимально рационально, при этом он обретает необходимую форму и практически не требует последующей обработки.

Несмотря на беспрестанное развитие штамповочных прессов, повышение их производительности и мощности, в некоторых случаях их технических характеристик оказывается недостаточно для создания крупногабаритных деталей. И в этой ситуации используются альтернативные методы, в которых задействованы электромагнитные, гидравлические и взрывные силы.

Благодаря внедрению таких методов на производства удается существенно снизить расход материала, повышая точность и надежность создаваемых изделий, а также скорость самих технологических процессов.

Особенности изготовления деталей методом штамповки

Согласно конкретному виду заготовки, штамповка может быть листовой или объемной. При листовой штамповке удается получить плоские детали, толщина которых многократно меньше всех прочих размеров, а объемная штамповка предполагает обратные результаты.

В зависимости от температурного процесса, штамповка может быть холодной или горячей. В первом случае с ее помощью создают компактные детали, вес которых не превышает одного килограмма, во втором – производятся крупногабаритные изделия (до двух тонн). Если необходимо изготовить более тяжелую деталь, применяется ковка.

В соответствии с конкретным типом оснастки штамповка может быть:

- — импульсивной (с применением энергии ударной волны);

- — взрывной;

- — валковой;

- — при помощи эластичных сред;

- — при помощи инструментальных штампов.

Наиболее популярными видами штамповки на сегодняшний день являются валковая, объемная горячая и холодная листовая штамповка, используемые на большинстве производств.

Преимущества обработки

Использование высокого давления при производстве позволяет достигать практически любых форм деталей при минимальном расходе материала. В сравнении с резкой, пресс не лишает материала первоначальных механических качеств.

Будучи очень простой в применении, штамповка распространена не только на крупных предприятиях, но и в рамках мелкосерийного производства. Благодаря этой высокоскоростной технологической процедуре удается за одни сутки производить 30-40 тысяч деталей.

После штамповки необходимость в последующей доработке деталей минимальная – изделие только шлифуют, полируют, избавляют от облоя. Благодаря таким методам механического деформирования, как электрогидравлическая, взрывная и магнитная штамповка, удается получать сплошные изделия без швов практически всех размеров.

Так как метод характеризуется универсальным применением, не возникает никаких сложностей с оперативной заменой расположенных на молотах пресс-форм. Штамповка подтвердила свою высокую эффективность на производствах всех типов, начиная с точного приборостроения, и заканчивая строительством самолетов, ракет и автомобилей.